孔板填料是一种常用于化工、环保、制药等领域中塔设备的规整填料,其结构设计注重提升气液传质效率,具有独特的性能和应用特点。以下从结构、性能、应用等方面详细介绍:

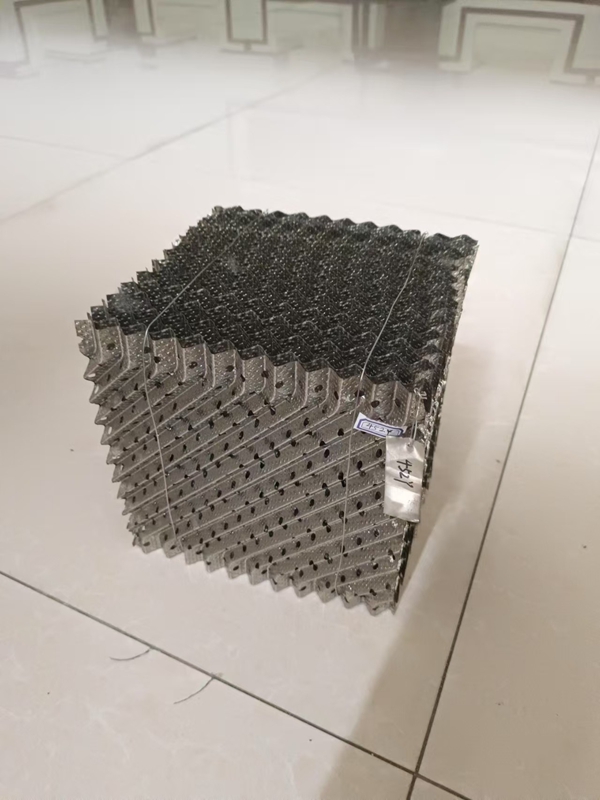

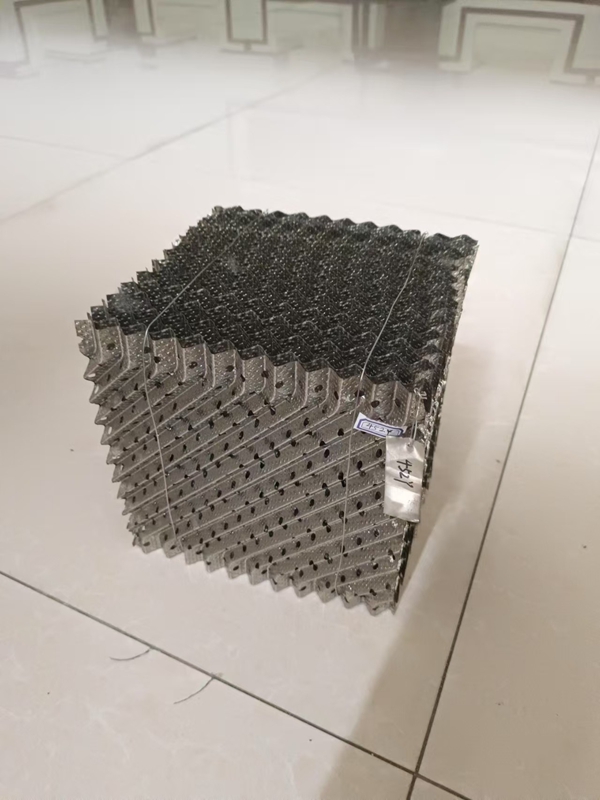

孔板填料通常由金属(如不锈钢、碳钢)、塑料(如 PP、PVC)或陶瓷等材质制成,核心结构为带有规则孔洞的平板或波纹板,具体特点如下:

-

基本形态:多为波纹状薄片,相邻薄片的波纹方向呈一定角度(常见 30°、45° 等),形成交叉的通道结构。

-

孔洞设计:板面上分布着均匀的小孔(孔径通常为几毫米),部分类型还会在波纹顶点或边缘开设条形缝,目的是促进气液接触和液体分布。

-

规整排列:填料单元按照固定的几何模式堆叠或组装,形成有序的传质空间,避免了散装填料的随机堆积导致的沟流、偏流问题。

相比散装填料(如拉西环、鲍尔环)和其他规整填料(如丝网波纹填料),孔板填料具有以下优势:

-

传质效率较高:规整的通道结构使气液接触充分,且液体在板面上分布均匀,减少了传质死区,适用于需要较高分离精度的工艺(如精馏、吸收)。

-

处理能力强:由于空隙率较高(一般在 70%-90%),气体流动阻力小,允许较高的气速,适合大处理量的工况。

-

操作弹性大:在较大的气液负荷波动范围内,仍能保持稳定的传质效率,不易出现液泛现象。

-

抗堵塞性好:孔洞和通道相对较大,对于含有少量固体颗粒或黏性物料的体系,不易堵塞,维护成本较低。

-

成本适中:金属孔板填料的制造成本低于丝网填料,性价比优于部分高端规整填料,适合中等分离要求的工业场景。

根据材质和结构细节,孔板填料可分为多种类型:

-

金属孔板波纹填料:如不锈钢 304、316 材质,耐腐蚀性强,耐高温,适用于化工、石油等高温高压或强腐蚀体系。

-

塑料孔板波纹填料:如 PP 材质,重量轻、成本低,耐酸碱性较好(但耐温性有限,通常≤100℃),常用于环保水处理、食品发酵等低温常压场景。

-

陶瓷孔板填料:耐腐蚀性极佳(尤其耐强酸),耐高温,但脆性大、重量大,适用于高温腐蚀性气体吸收(如硫酸工业)。

此外,根据波纹高度和倾角不同,孔板填料还可分为低压降型(大波纹、小倾角,适合大处理量)和高效型(小波纹、大倾角,适合高分离精度)。

孔板填料凭借其性能特点,广泛应用于以下领域:

-

精馏分离:如化工产品提纯(乙醇、甲醇等有机溶剂)、石油组分分离(汽油、柴油馏分)。

-

气体吸收:如废气处理(脱除 SO₂、NOₓ等有害气体)、工业气体净化(如脱除 CO₂、H₂S)。

-

蒸发与冷凝:在蒸发设备中作为传热传质强化元件,提升蒸发效率。

-

环保水处理:如废水脱氨、脱碳处理,或用于生物滤塔中的气液接触环节。