板波纹填料是一种高效规整填料,由许多平行排列的波纹板片组成,通过特定的组装方式形成规则的流体通道,广泛应用于精馏、吸收、萃取等传质分离过程。其设计兼顾了传质效率、处理能力和操作稳定性,是现代工业中重要的填料类型之一。以下从结构、性能、应用等方面详细介绍:

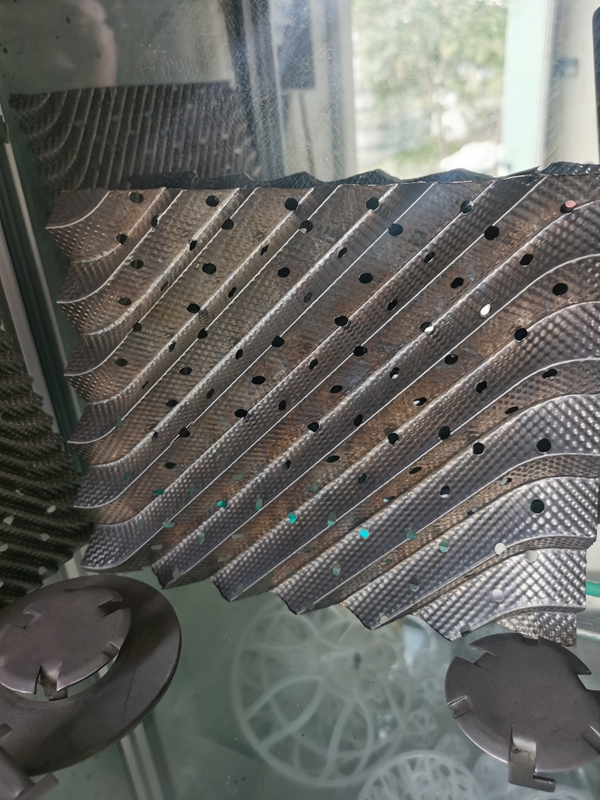

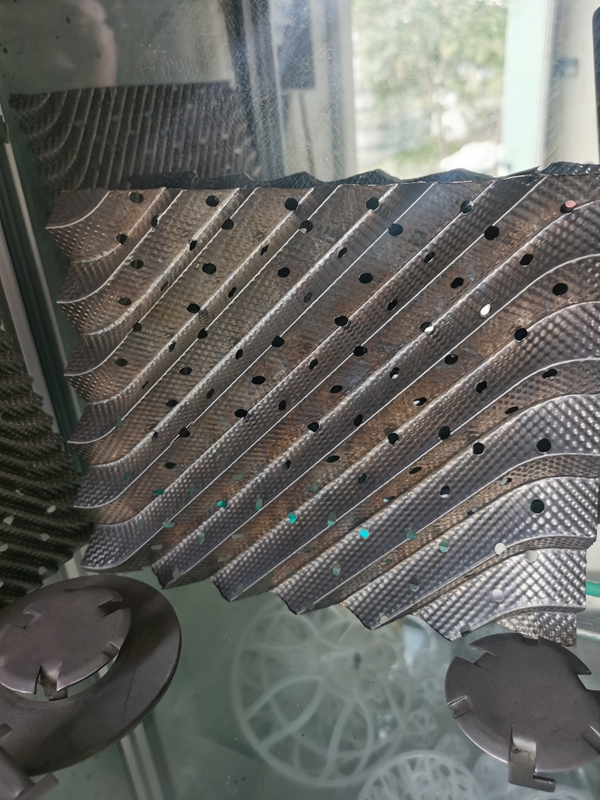

板波纹填料的单元结构为波纹板片:

-

板片表面通常有冲压的细纹理(如细沟纹、小孔)或粗糙处理,以增强气液接触面积和湍动程度;

-

相邻板片的波纹方向相反(一般呈 30° 或 45° 夹角),形成交叉的菱形通道,使流体在通过时不断改变方向,强化混合与传质;

-

多片波纹板片平行叠合后,通过粘结、焊接或组装框架固定,形成具有一定高度的 “填料盘”(直径与塔体匹配),多个填料盘依次装入塔内,构成完整的填料层。

根据材质不同,常见类型包括:

-

金属板波纹填料:如不锈钢(304、316)、碳钢、铝等,机械强度高、耐高温高压,适用于腐蚀性较低或高温工况(如化工精馏塔)。

-

塑料板波纹填料:如聚丙烯(PP)、聚四氟乙烯(PTFE),耐腐蚀性强、质轻,适用于常温、低压的酸碱环境(如环保废水处理塔)。

-

陶瓷板波纹填料:耐高温、耐强腐蚀(如强酸、强碱),但脆性较大,适用于常压、中低温的腐蚀性场景(如硫酸吸收塔)。

-

比表面积与空隙率

-

比表面积(单位体积填料的表面积)较高,通常为 100-500 m²/m³,具体取决于波纹高度和板片密度(如 “125 型” 约 125 m²/m³,“350 型” 约 350 m²/m³)。

-

空隙率(填料层中空隙体积占比)可达 70%-90%,流体阻力小,处理负荷(气液流量)大,尤其适用于大流量工况。

-

传质效率与流体分布

-

传质效率:由于波纹通道迫使流体不断分流、汇合,气液接触充分且均匀,传质效率远高于拉西环等散装填料,接近丝网波纹填料(另一种高效规整填料)。

-

流体分布:规则的通道结构减少了沟流和壁流现象,即使在高径比较大的塔中,也能保持较好的流体均匀性,尤其适合大型塔设备。

-

操作弹性与压力降

-

操作弹性(适应气液流量波动的能力)较宽,在负荷变化较大的情况下仍能保持稳定的传质效率。

-

压力降(流体通过填料层的阻力损失)低,通常比散装填料低 30%-50%,可降低能耗(如减少风机、泵的动力消耗)。

-

机械性能

-

金属和陶瓷材质的板波纹填料抗压强度高,可承受较高的填料层自重和操作压力;塑料材质则轻便易安装,但耐温性受限(一般不超过 100℃)。